Inspiration chemisch nickel

Die Oberflächenbehandlung durch chemische Vernickelung hat internationale Technologieprojekte inspiriert wie z.B. den Bau des größten Teleskops der Welt.

Auch im zeitgenössischen künstlerischen Schaffen wird diese Oberflächenbehandlung verwendet.

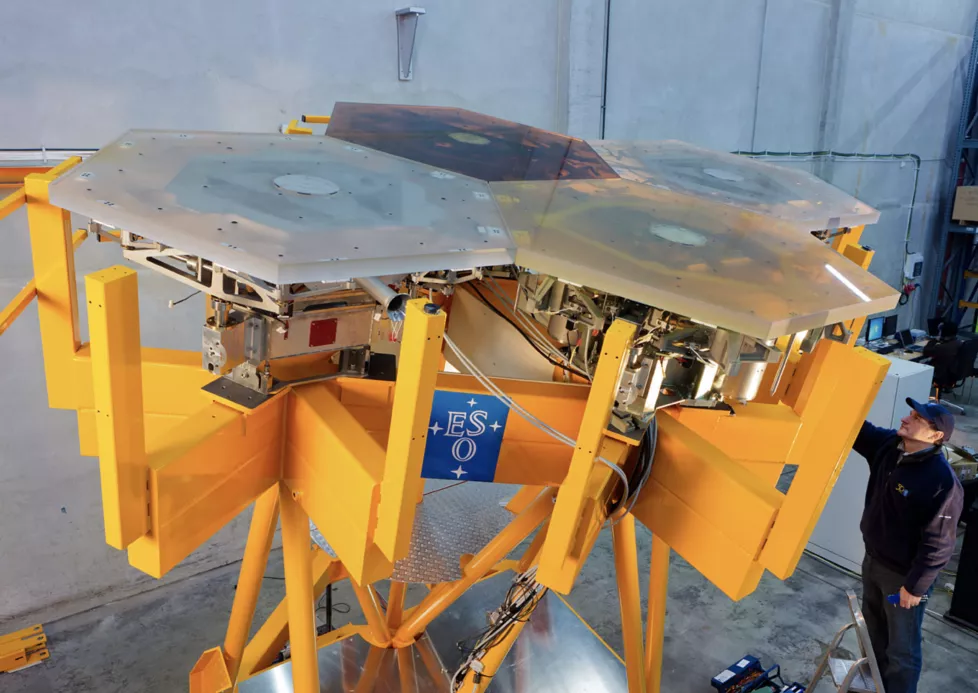

Die Vorteile der stromlosen Vernickelung können bei bestimmten Großprojekten entscheidend sein. So baut die Europäische Südsternwarte (ESO) derzeit das weltgrößte Boden-Teleskop (Extremely Large Telescope, ELT), das im Jahr 2025 in Betrieb gehen soll. Mit seinem Hauptspiegel von 39 Metern Durchmesser wird es den Weg für wesentliche Fortschritte in der Astronomie bereiten.

Chemisch Vernickeln wird verwendet um die technischen Eigenschaften der Strukturen zu verstärken die die sechseckigen Spiegelsegmente tragen werden. Diese Segmente werden Teil des ELT-Hauptspiegels sein, der nach seiner Fertigstellung, aus insgesamt 798 Segmenten bestehen wird.

Wer hat nicht schon von seiner Maschine „Cloaca“ zur künstlichen Herstellung von Exkrementen gehört? Diese Arbeit nimmt Bezug auf eine kapitalistische Gesellschaft, die immer mehr produziert, um noch mehr zu zerstören.

Doch auch das Mittelalter inspiriert den Künstler, und er schätzt die Zusammenarbeit mit Handwerkern, um qualitativ hochwertige Werke herzustellen. So ließ er sich von bestimmten Kathedralen inspirieren und schuf zum Beispiel „Gothic Trucks“ aus Stahl.

Um ausgestellt werden zu können, haben einige dieser Werke eine chemische Nickelbehandlung erhalten mit dem Ziel, sie zu konsolidieren und haltbar zu machen.

David Mach ist ein schottischer Künstler. Weltweit bekannt ist er u. a. für das Werk „Spaceman“, eine gigantische, fast 2,50 m hohe Skulptur aus hunderten Standard-Metallbügeln, die um eine, später entfernte, Kunststoffvorrichtung herum zusammengeschweißt und durch eine Chemisch-Nickel-Schicht geschützt wurden.

Um das Meisterwerk vor Korrosion zu schützen, wurde eine autokatalytische Vernickelung verwendet. Das Kunstwerk wurde im Pariser Palais Royal ausgestellt.

* Chemische Vernickelung, Prof. Dr.-Ing. Dr. habil. Nasser Kanani, Seite 5. Quelle: Galvanotechnik 91 (2000), Nr. 9, Seite 2504.